1. Vai trò và ý nghĩa của quy trình gia công cắt nhỏ

- Quá trình “cắt nhỏ” được xem là bước trung gian quan trọng nhằm chuyển đổi các phế liệu, sản phẩm lỗi hoặc nguyên liệu đầu vào lớn thành dung tích và kích thước phù hợp cho các quá trình xử lý tiếp theo. Với mục tiêu tạo ra những mảnh nhựa có kích thước đồng đều, quá trình này góp phần:

- Tăng tính đồng nhất của nguyên liệu khi trộn với các phụ gia khác,

- Hỗ trợ quá trình dẻo hóa bằng cách giảm thiểu sự phân bố nhiệt không đều,

- Giảm thiểu lãng phí nhờ việc tái chế và tái sử dụng phế liệu trong sản xuất mới.

- Quá trình cắt nhỏ cũng giúp kiểm soát sự thay đổi cấu trúc hạt và giữ nguyên tính chất ban đầu của nhựa, tránh hiện tượng phân hủy hoặc biến tính do tác động của nhiệt và cơ học quá mức.

2. Các bước tiền xử lý trước khi cắt nhỏ

Để đạt kết quả cắt nhỏ tối ưu, việc chuẩn bị ban đầu của nguyên liệu là vô cùng cần thiết.

2.1. Kiểm tra đặc tính nguyên liệu

Trước khi đưa vào máy cắt, cần xác định thành phần của nhựa (nhiệt độ làm việc, độ ẩm, độ nhớt, và tính chất cơ học) để lựa chọn phương pháp cơ học phù hợp.

2.2. Loại bỏ tạp chất

Các tạp chất, bụi bẩn hay các hạt không mong muốn được loại bỏ thông qua các biện pháp làm sạch và sàng lọc. Điều này không chỉ bảo vệ lưỡi cắt tránh mài mòn sớm mà còn giúp duy trì chất lượng mảnh cắt cuối cùng.

2.3. Điều chỉnh nhiệt độ

Đối với nhiều loại nhựa, nhiệt độ của nguyên liệu có thể ảnh hưởng đến độ cứng và khả năng xử lý. Một số quy trình tiền xử lý bao gồm làm lạnh hoặc điều chỉnh nhiệt sao cho nguyên liệu ở trạng thái tối ưu trước khi cắt.

Các bước tiền xử lý này góp phần giảm thiểu các sai lệch không mong muốn trong quá trình cắt và giúp bảo toàn cấu trúc phân tử của vật liệu.

3. Cơ chế hoạt động và thiết bị cắt nhỏ

Máy cắt nhỏ trong công nghệ nhựa thường được thiết kế với các đặc điểm kỹ thuật chuyên biệt nhằm tạo ra các mảnh nhỏ có kích thước đồng đều và hình dạng nhất định.

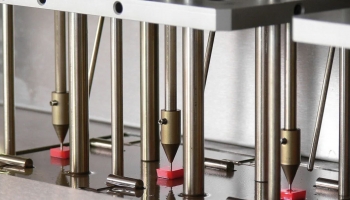

3.1. Thiết kế lưỡi cắt

Lưỡi cắt trong máy thường được chế tạo từ các vật liệu chịu mài mòn cao như carbide, với góc cắt và hình dạng nhọn phù hợp để tạo lực cắt hiệu quả. Các thiết kế lưỡi cắt có thể được tối ưu hóa theo kiểu cắt thẳng, cắt xoay hoặc cắt dọc, tùy thuộc vào đặc tính của nhựa và yêu cầu kỹ thuật.

3.2. Tốc độ quay và lực cắt

Việc điều chỉnh tốc độ quay của rotor và lực nén giữa các lưỡi cắt là rất quan trọng. Tốc độ quá cao có thể gây ra quá nhiệt, dẫn đến biến tính vật liệu, trong khi tốc độ thấp có thể làm giảm hiệu quả và đồng đều của quá trình cắt nhỏ.

3.3. Cấu trúc máy và hệ thống cấp nguồn

Các máy cắt hiện đại thường tích hợp hệ thống tự động điều chỉnh tốc độ, áp lực và cơ chế xử lý nhiệt qua bộ làm mát. Điều này đảm bảo sự ổn định trong quá trình vận hành, đồng thời giảm thiểu hao mòn và nâng cao tuổi thọ của thiết bị.

Sự phối hợp giữa cấu trúc máy, thiết kế lưỡi cắt và điều khiển vận hành chính xác giúp quá trình cắt nhỏ diễn ra nhanh chóng và hiệu quả, đồng thời hạn chế tối đa những tổn thất về chất lượng.

4. Các phương pháp gia công cắt nhỏ phổ biến

4.1. Máy băm tơi (Shredder) – Xử lý nguyên liệu lớn, cồng kềnh

4.1.1. Nguyên lý hoạt động

Máy băm tơi sử dụng các lưỡi dao cắt xoay để cắt nguyên liệu thành các mảnh nhỏ hơn. Khi nguyên liệu được đưa vào, các trục quay có răng cưa sẽ kéo vật liệu xuống và cắt nó thành nhiều phần bằng lực xoay và áp suất ép.

Có hai loại máy băm chính:

-

Máy băm trục đơn: Có một trục quay với hệ thống dao băm, thường dùng để xử lý vật liệu mềm như màng nhựa, vải không dệt hoặc phế liệu nhựa.

-

Máy băm trục đôi: Sử dụng hai trục quay đồng bộ, thích hợp với vật liệu có kích thước lớn như thùng phuy nhựa, ống PVC cứng, các bộ phận ô tô bằng nhựa.

4.1.2. Loại nhựa phù hợp

-

Nhựa cứng, kích thước lớn: PVC, ABS, PC, PA, PP, HDPE

-

Nhựa tái chế dạng khối: Thùng phuy, bộ phận ô tô, ống nhựa lớn

4.1.3. Ưu điểm

-

Xử lý nguyên liệu lớn mà không cần tiền xử lý

-

Tiết kiệm năng lượng, do chỉ cắt thô nguyên liệu

-

Giúp tái chế hiệu quả bằng cách chuyển đổi phế liệu nhựa thành dạng dễ vận chuyển và phối trộn

4.1.4. Nhược điểm

4.1.5. Ứng dụng

-

Cắt nhỏ các khối nhựa lớn như tấm nhựa định hình, thùng chứa hóa chất

-

Chuẩn bị nguyên liệu cho bước nghiền tinh hoặc tái chế

-

Gia công vật liệu có kích thước cồng kềnh không thể đưa trực tiếp vào máy nghiền

4.1.6. Cải tiến công nghệ

-

Máy băm hiện đại được trang bị hệ thống cảm biến tải trọng để điều chỉnh tốc độ quay của trục băm, giúp duy trì độ ổn định và giảm thiểu hao mòn lưỡi dao

-

Một số mẫu máy tích hợp cơ chế làm mát để tránh quá nhiệt khi xử lý nhựa dày

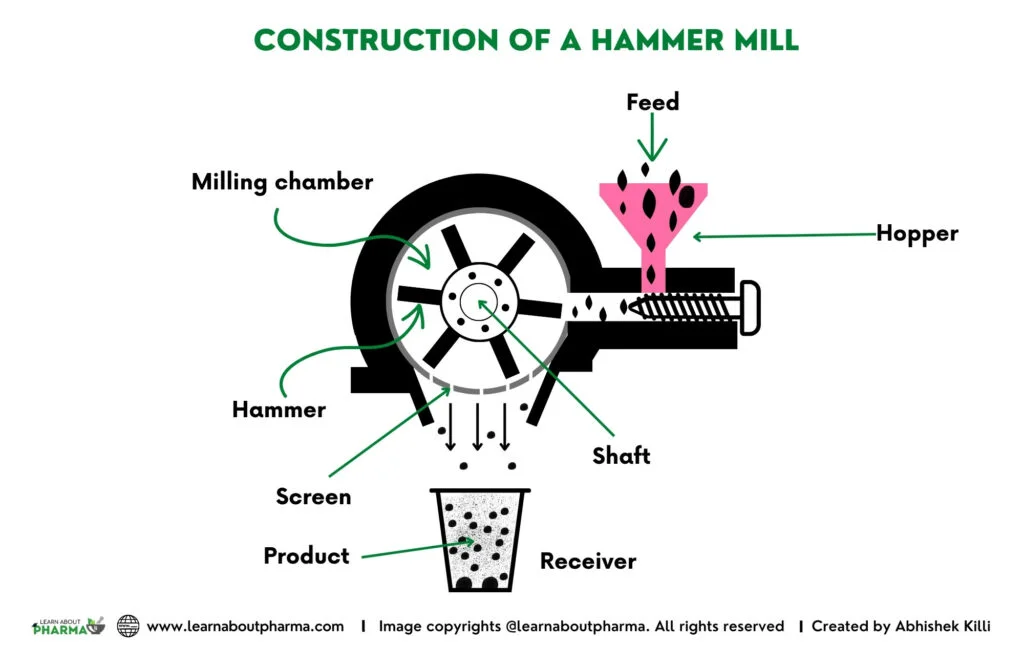

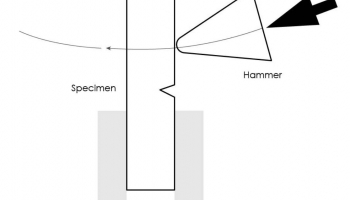

4.2. Máy nghiền búa (Hammer Mill) – Đập vụn nhựa cứng

4.2.1. Nguyên lý hoạt động

Máy nghiền búa sử dụng các thanh búa xoay để tác động vào vật liệu, tạo lực va đập mạnh mẽ giúp phá vỡ nguyên liệu thành các hạt nhỏ hơn. Các búa này quay với tốc độ cao trong một buồng kín, khi va vào vật liệu, chúng tạo ra lực đập mạnh giúp vật liệu bị phân mảnh.

4.2.2. Loại nhựa phù hợp

-

Nhựa giòn, dễ vỡ: PVC, PS, PMMA, ABS

-

Nhựa nhiệt rắn: Bakelite, epoxy resin

4.2.3. Ưu điểm

-

Xử lý hiệu quả nhựa cứng, giòn

-

Tốc độ nghiền cao, giúp rút ngắn thời gian gia công

-

Kiểm soát kích thước mảnh nhựa thông qua lưới lọc phía dưới buồng nghiền

4.2.4. Nhược điểm

4.2.5. Ứng dụng

-

Gia công các loại nhựa nhiệt rắn có độ giòn cao

-

Chuẩn bị vật liệu cho quy trình pha trộn và ép đùn

-

Sản xuất bột nhựa dùng trong sơn hoặc vật liệu phủ

4.2.6. Cải tiến công nghệ

-

Các dòng máy nghiền búa mới có hệ thống giảm tiếng ồn, giúp vận hành êm ái hơn trong các nhà máy công nghiệp

-

Một số mẫu máy hiện đại còn tích hợp cảm biến nhiệt, giúp điều chỉnh lực tác động để tránh làm biến tính vật liệu khi va đập

4.3. Máy cắt dao (Knife Mill) – Gia công cho vật liệu giòn, mỏng

4.3.1. Nguyên lý hoạt động

Máy cắt dao sử dụng lưỡi dao quay kết hợp với dao cố định để cắt vật liệu theo chiều ngang. Khi vật liệu đi qua khu vực cắt, dao xoay với tốc độ cao sẽ chia nhỏ thành các hạt có kích thước đồng đều.

Có hai phương pháp cắt phổ biến:

-

Cắt bằng dao cố định + dao quay: Được dùng cho nhựa dạng màng, giúp duy trì tính đồng nhất của vật liệu

-

Cắt bằng dao guillotine: Thường sử dụng để xử lý các tấm nhựa có độ dày lớn, đảm bảo lực cắt mạnh mẽ và chính xác

4.3.2. Loại nhựa phù hợp

-

Nhựa màng, tấm mỏng: PET, PE, PP, PVC mềm

-

Nhựa dạng ống hoặc sợi: Nylon, POM

4.3.3. Ưu điểm

-

Kiểm soát tốt kích thước hạt cắt ra

-

Giảm thiểu lượng bụi phát sinh trong quá trình gia công

-

Đảm bảo chất lượng nguyên liệu đầu ra, không gây biến dạng sản phẩm

4.3.4. Ứng dụng

-

Gia công vật liệu màng film, túi nilon, nhựa dẻo mềm

-

Cắt tấm nhựa định hình mà vẫn giữ nguyên độ bền cơ học

-

Chuẩn bị nguyên liệu cho ép đùn hoặc trộn phụ gia

4.3.5. Cải tiến công nghệ

-

Máy cắt dao mới có thể tích hợp hệ thống phân loại tự động, giúp tách riêng các mảnh cắt dựa vào kích thước mong muốn

-

Một số dòng máy còn có cảm biến áp suất, tự động điều chỉnh lực cắt để đảm bảo tuổi thọ dao lâu hơn

4.4. Máy nghiền trục (Roll Crusher) – Nghiền nhựa giòn với độ chính xác cao

4.4.1. Nguyên lý hoạt động

Máy nghiền trục sử dụng hai hoặc nhiều trục quay ép vật liệu nhựa đi qua, tạo áp lực để phá vỡ cấu trúc vật liệu thành các mảnh nhỏ hơn. Khi nguyên liệu đi qua khe hở giữa các trục, lực nén và ma sát giúp tạo ra hạt nhựa có kích thước đồng nhất.

4.4.2. Ưu điểm

-

Kiểm soát tốt kích thước hạt nhựa đầu ra

-

Giảm thiểu bụi phát sinh so với các phương pháp nghiền khác

-

Phù hợp với nhựa giòn như PVC, polystyrene, nhựa nhiệt rắn

4.4.3. Loại nhựa phù hợp

-

Nhựa giòn, dễ vỡ: PVC, PS, PMMA

-

Nhựa tái chế dạng tấm: PET, HDPE

4.4.4. Ứng dụng

-

Nghiền nhựa tái chế thành dạng hạt đồng đều

-

Xử lý vật liệu có độ cứng cao mà không làm nóng quá mức

-

Tái chế nhựa nhiệt rắn trong công nghiệp

4.4.5. Cải tiến công nghệ

-

Một số máy nghiền trục tiên tiến có hệ thống điều chỉnh khe hở, giúp thay đổi kích thước hạt dễ dàng

-

Các dòng máy mới còn có cơ chế tự động làm sạch trục, giúp giảm bám dính vật liệu khi vận hành

4.5. Máy băm dao (Chipper) – Cắt nhỏ vật liệu dạng tấm, thanh hoặc khối

4.5.1. Nguyên lý hoạt động

Máy băm dao sử dụng một hệ thống dao quay kết hợp với dao cố định để cắt vật liệu thành các mảnh nhỏ. Dao quay sẽ tác động lực cắt lên vật liệu, tạo ra các mảnh có kích thước đồng đều. Nó được dùng rất phổ biến vì thích hợp với vật liệu cứng dai, dẻo dai cũng như vật liệu giòn.

4.5.2. Loại nhựa phù hợp

-

Nhựa dạng tấm, thanh: PP, PE, PVC mềm

-

Nhựa dạng khối nhỏ: ABS, PC

4.5.3. Ưu điểm

-

Cắt chính xác, đảm bảo kích thước hạt đồng đều

-

Kiểm soát tốt độ mịn và phân bố kích thước hạt

-

Giảm thiểu bụi phát sinh trong quá trình cắt

4.5.4. Nhược điểm

4.5.5. Ứng dụng

-

Cắt nhỏ tấm nhựa, ván ép nhựa, hoặc các sản phẩm nhựa định hình

-

Chuẩn bị nguyên liệu cho quá trình ép đùn hoặc trộn phụ gia

-

Xử lý phế liệu nhựa dạng khối để tái chế

4.5.6. Cải tiến công nghệ

-

Một số máy băm dao hiện đại có hệ thống điều chỉnh tốc độ quay, giúp tối ưu hóa lực cắt theo từng loại vật liệu

-

Các dòng máy mới còn tích hợp cảm biến áp suất, giúp tự động điều chỉnh lực cắt để đảm bảo tuổi thọ dao lâu hơn

4.6. Máy nghiền đĩa (Disc Mill) – Nghiền vật liệu bằng lực ma sát và ép

4.6.1. Nguyên lý hoạt động

Máy nghiền đĩa sử dụng hai đĩa quay ép vật liệu giữa chúng để nghiền nhỏ. Khi nguyên liệu đi vào khe giữa hai đĩa, lực ma sát và lực ép sẽ làm vỡ vật liệu thành các hạt nhỏ hơn.

4.6.2. Loại nhựa phù hợp

4.6.3. Ưu điểm

-

Kiểm soát tốt kích thước hạt đầu ra, độ đồng đều cao

-

Giảm thiểu bụi phát sinh trong quá trình nghiền

-

Phù hợp với vật liệu có độ cứng trung bình đến cao

4.6.4. Nhược điểm

4.6.5. Ứng dụng

-

Nghiền nhựa tái chế thành dạng hạt đồng đều

-

Xử lý vật liệu có độ cứng cao mà không làm nóng quá mức

-

Tái chế nhựa nhiệt rắn trong công nghiệp

4.6.6. Cải tiến công nghệ

-

Một số máy nghiền đĩa tiên tiến có hệ thống điều chỉnh khe hở, giúp thay đổi kích thước hạt dễ dàng

-

Các dòng máy mới còn có cơ chế tự động làm sạch đĩa, giúp giảm bám dính vật liệu khi vận hành

4.7. Máy nghiền lăn (Roller Mill) – Nghiền vật liệu bằng lực ép giữa các trục quay

4.7.1. Nguyên lý hoạt động

Máy nghiền lăn sử dụng hai hoặc nhiều trục quay ép vật liệu giữa chúng để nghiền nhỏ. Khi nguyên liệu đi qua khe hở giữa các trục, lực nén và ma sát giúp tạo ra hạt nhựa có kích thước đồng nhất.

4.7.2. Loại nhựa phù hợp

-

Nhựa giòn, dễ vỡ: PVC, PS, PMMA

-

Nhựa tái chế dạng tấm: PET, HDPE

4.7.3. Ưu điểm

-

Kiểm soát tốt kích thước hạt nhựa đầu ra

-

Giảm thiểu bụi phát sinh so với các phương pháp nghiền khác

-

Phù hợp với nhựa giòn như PVC, polystyrene, nhựa nhiệt rắn

4.7.4. Nhược điểm

4.7.5. Ứng dụng

-

Nghiền nhựa tái chế thành dạng hạt đồng đều

-

Xử lý vật liệu có độ cứng cao mà không làm nóng quá mức

-

Tái chế nhựa nhiệt rắn trong công nghiệp

4.7.6. Cải tiến công nghệ

-

Một số máy nghiền lăn tiên tiến có hệ thống điều chỉnh khe hở, giúp thay đổi kích thước hạt dễ dàng

-

Các dòng máy mới còn có cơ chế tự động làm sạch trục, giúp giảm bám dính vật liệu khi vận hành

5. Các biện pháp xử lý sau gia công

Sau khi qua quá trình cắt nhỏ, bước xử lý hậu cần đảm bảo rằng sản phẩm cuối cùng đáp ứng các tiêu chuẩn chất lượng cần thiết:

5.1. Hệ thống phân loại và sàng lọc

Các mảnh nhựa sau cắt được truyền qua hệ thống sàng lọc để phân chia theo kích thước. Quá trình này giúp loại bỏ các mảnh không đồng nhất và tổng hợp lại sản phẩm theo tiêu chuẩn sản xuất.

5.2. Làm mát và ổn định

Nếu trong quá trình cắt sinh ra nhiệt, các biện pháp làm mát sau đó được thực hiện nhằm ổn định cấu trúc và hạn chế hiện tượng biến tính của nhựa.

5.3. Kiểm tra chất lượng

Một số chỉ số như phân phối kích thước, độ mịn và tính chất cơ học của mảnh nhựa được kiểm tra kỹ lưỡng để đảm bảo chúng đáp ứng yêu cầu của quy trình tiếp theo như pha trộn hay dẻo hóa.

5.4. Bảo quản

Cuối cùng, việc lưu kho và bảo quản được thực hiện dưới các điều kiện kiểm soát về nhiệt độ, độ ẩm và các yếu tố môi trường khác nhằm đảm bảo không có sự thay đổi đáng kể về chất lượng của nguyên liệu cho các bước sản xuất tiếp theo.

6. Những thách thức và hướng cải tiến

Trong thực tế, quy trình cắt nhỏ nhựa gặp phải không ít thách thức:

6.1. Thách thức chính

-

Kiểm soát nhiệt độ: Việc cắt nhỏ tạo ra nhiệt do ma sát có thể ảnh hưởng đến cấu trúc phân tử của nhựa, đặc biệt là với các loại nhựa nhạy cảm

-

Bảo dưỡng thiết bị: Mài mòn lưỡi cắt đòi hỏi quy trình bảo dưỡng định kỳ và việc cập nhật các công nghệ mới để tối ưu hóa hiệu suất cắt

-

Đồng nhất kích thước sản phẩm: Đạt được phân bố kích thước mảnh nhựa đồng đều là điều cần thiết nhằm đảm bảo tính đồng nhất trong các công đoạn tiếp theo

6.2. Hướng cải tiến

Các hướng cải tiến tập trung vào việc:

7. Kết luận

- Quy trình gia công cắt nhỏ trong công nghệ nhựa không chỉ đơn giản là một thao tác vật lý mà là sự tương tác tinh vi giữa nhiều yếu tố kỹ thuật. Từ khâu tiền xử lý nhằm làm sạch và chuẩn bị nguyên liệu, qua việc điều chỉnh các thông số máy móc và kiểm soát nhiệt độ đến các bước xử lý sau gia công nhằm phân loại và ổn định sản phẩm, mỗi giai đoạn đều được thiết kế và kiểm soát chặt chẽ để đảm bảo chất lượng cao nhất. Sự hiểu biết sâu sắc về mỗi khía cạnh của quá trình không chỉ giúp nâng cao hiệu quả sản xuất mà còn đóng góp tích cực vào việc tối ưu hóa nguồn lực và bảo vệ môi trường trong bối cảnh sản xuất nhựa hiện đại.

- Ngoài ra, xu hướng ứng dụng công nghệ tự động hóa và số hóa trong sản xuất đang mở ra nhiều hướng cải tiến mới, từ việc tích hợp hệ thống cảm biến thông minh đến ứng dụng trí tuệ nhân tạo trong điều chỉnh thông số vận hành, giúp quy trình gia công cắt nhỏ ngày càng chính xác, nhanh chóng và bền vững hơn trong tương lai.